标记颜色异常可能是什么原因导致的?

来源:部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;时间:2025/10/8 17:25:51

一、核心底层逻辑:标记颜色的形成原理

先明确颜色异常的本质 —— 激光与材料表面发生 “物理 / 化学作用”(如金属的氧化、塑料的碳化 / 变色、非金属的刻蚀显色),若作用程度或反应过程异常,就会导致颜色偏离预期。例如:

- 金属打标:激光能量激发金属表面氧化,生成氧化层(如不锈钢打黑是生成 Fe₃O₄,打白是去除表面氧化层露出基材),能量不足则氧化不充分(颜色浅),能量过高则过度氧化(颜色发黑发暗);

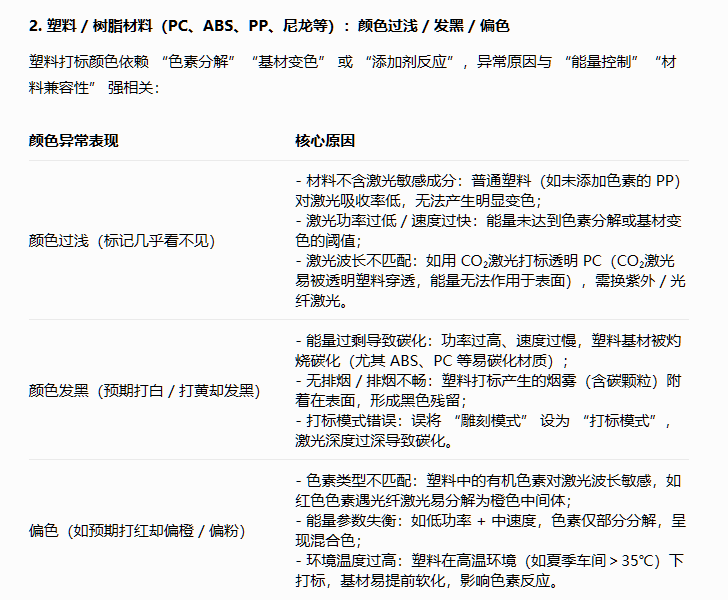

- 塑料打标:激光能量使塑料中的色素分子分解或基材碳化,能量过低则色素未分解(颜色浅),能量过高则碳化严重(颜色发黑)。

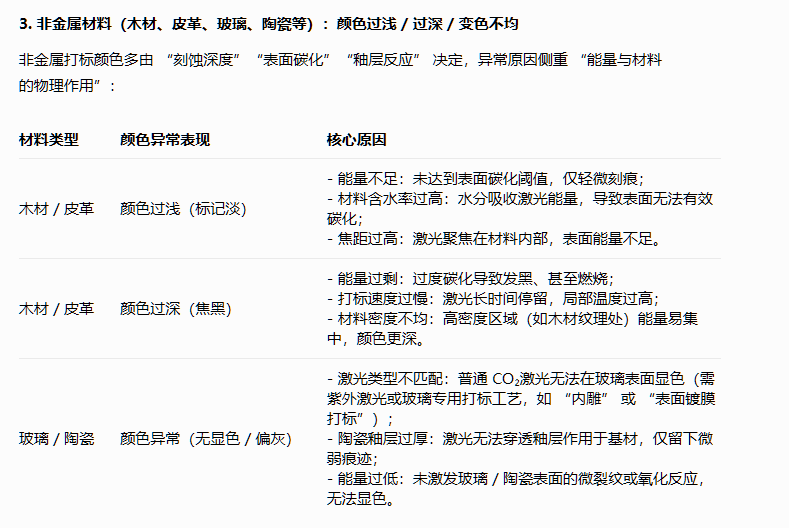

二、分材料分析:标记颜色异常的具体原因

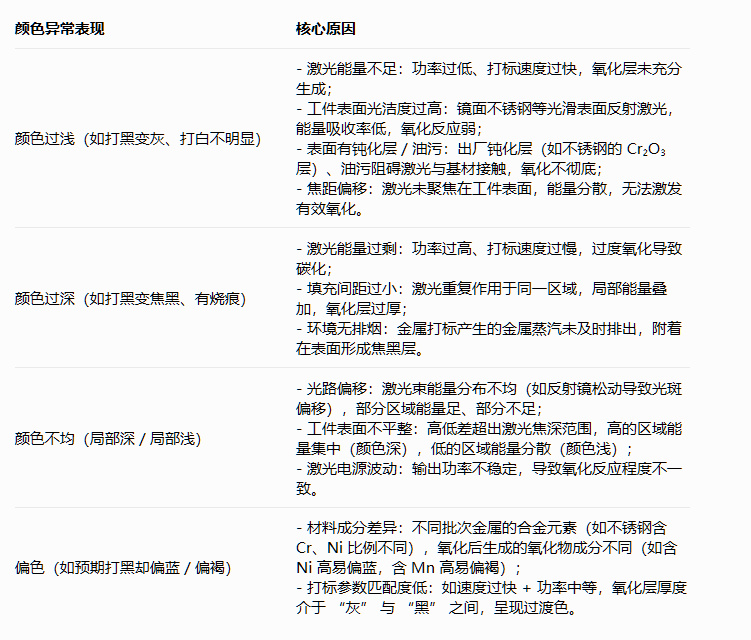

1. 金属材料(不锈钢、铝合金、铜等):颜色过浅 / 过深 / 偏色

金属打标颜色主要由 “氧化层厚度”“表面光洁度” 决定,异常原因集中在以下 4 点:

三、通用型原因:所有材料都可能遇到的颜色异常诱因

除了材料特异性原因,设备本身或环境的共性问题也会导致颜色异常,需优先排查:

-

光路系统异常

- 聚焦镜 / 反射镜污染:灰尘、烟雾附着导致激光能量散射,表面作用不均,颜色深浅不一;

- 激光光斑变形:振镜镜片松动、反射镜角度偏移,导致光斑形状不规则(如椭圆变圆形),能量分布不均,局部颜色异常。

-

激光电源 / 激光器故障

- 电源输出波动:激光功率忽高忽低(如电源电容老化),导致同一批次工件颜色不一致;

- 激光器老化:光纤激光器 / CO₂激光管使用超寿命(光纤机约 3-5 万小时,CO₂管约 8000-12000 小时),输出功率衰减,颜色整体变浅。

-

环境因素干扰

- 湿度超标:高湿度(>60%)环境下,金属表面易提前氧化(打标前已有薄氧化层),导致颜色偏暗;塑料易吸潮,打标时水分蒸发影响显色;

- 粉尘污染:车间粉尘附着在工件表面,激光作用时粉尘先被灼烧,形成黑色斑点,导致颜色不均。

四、快速排查颜色异常的 “3 步流程”

- 确认 “材料与激光匹配性”:先检查激光类型是否适配材料(如金属用光纤激光,塑料用紫外 / CO₂激光,玻璃用紫外激光),若不匹配,直接更换对应激光机型或调整工艺(如玻璃需镀膜后用 CO₂激光打标);

- 调整 “核心参数” 验证:按 “能量由低到高、速度由快到慢” 的原则微调参数(如金属打黑可先降速度 5%+ 升功率 5%,塑料打白可先降功率 10%+ 升速度 10%),测试 1-2 次,观察颜色是否改善;

- 检查 “设备与环境”:清洁聚焦镜 / 反射镜(用酒精 + 无尘布),观察激光光斑是否均匀(可在白纸上打标测试光斑形状);用万用表测激光电源输出电压,确认是否稳定;检查车间湿度、排烟是否正常。

部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;