环境中的灰尘、绒毛、油烟是光路污染的 “隐形杀手”,需通过环境管控从源头减少:

- 控制车间洁净度:

- 优先将激光打标机安置在无尘车间或洁净区域(建议洁净度不低于 10 万级);若条件有限,需在设备周围设置防尘围挡,避免车间其他工序(如打磨、焊接)产生的粉尘扩散至打标区域。

- 定期用工业吸尘器清洁地面、设备表面,避免用扫帚清扫(易产生扬尘);禁止在打标车间内进食、吸烟(食物碎屑、烟雾会污染光路)。

- 稳定温湿度:

- 保持车间温度在20-25℃、湿度在40%-60% 。湿度过高易导致光学镜片结露(形成水膜,吸附灰尘并腐蚀镀膜);湿度过低则空气干燥,粉尘易悬浮。可通过空调、除湿机 / 加湿器调节。

打标过程中产生的烟雾、金属粉末、焦糊残渣是光路污染的主要 “主动来源”,需根据材料特性针对性处理:

- 金属材料(如不锈钢、铝合金):

- 打标时会产生细小金属粉末,需在打标头下方安装负压集尘装置(如吸气嘴 + 工业集尘器),吸嘴口距离打标面不超过 5cm,确保粉末被实时吸走,不扩散至光路镜片。

- 避免使用油性冷却液(易挥发产生油雾),可选用水溶性冷却液或无冷却打标模式(针对浅打标需求)。

- 非金属材料(如塑料、皮革、木材):

- 打标时会产生大量烟雾和焦糊残渣,需安装烟雾净化系统(由排烟罩、管道、过滤器组成),排烟罩需覆盖整个打标区域,确保烟雾不向上飘散至聚焦镜、反光镜。

- 对易产生大量残渣的材料(如亚克力),可在打标前在工件表面铺设一层耐高温薄膜(打完后撕掉),减少残渣直接飞溅到设备内部。

光路系统的核心部件(反光镜、聚焦镜、激光管出光口)需通过 “物理防护” 阻止污染物附着:

- 检查并更换密封件:定期(每月 1 次)检查反光镜座、聚焦镜筒的密封圈 / 密封垫(通常为硅胶材质),若出现老化、变形、破损,需及时更换,防止灰尘从缝隙进入镜片表面。

- 加装防护盖 / 防护膜:

- 在光路的反光镜组件外加装透明亚克力防护盖(带通风孔,避免内部闷热);

- 在聚焦镜的下端(靠近打标面处)粘贴可更换的防尘膜(如 PET 薄膜),定期更换以阻挡飞溅的残渣。

人为操作不当是光路 “二次污染” 的重要原因,需严格执行操作规范:

- 接触光学元件前的准备:

- 清洁或更换反光镜、聚焦镜时,必须佩戴无粉乳胶手套和防尘帽,避免手指印、头发丝污染镜片;

- 工具(如镊子、擦拭纸)需提前用无水乙醇消毒,确保无灰尘。

- 打标过程中的操作禁忌:

- 禁止在打标机运行时打开光路防护盖;

- 装卸工件时动作轻柔,避免金属粉末、工件碎屑飞溅到光路区域;

- 禁止用嘴吹光路镜片(唾液会污染镜片并腐蚀镀膜)。

即使做好了源头控制和过程拦截,仍需通过定期维护 “查漏补缺”,避免污染物累积:

根据打标频率和材料特性,制定周期性清洁计划(参考如下):

- 清洁方法要点:

- 清洁前先关闭激光电源,确保安全;

- 用压缩空气(压力≤0.5MPa) 轻轻吹去镜片表面的浮尘(避免直接对着镜片中心吹,防止气流冲击损伤镀膜);

- 对顽固污渍(如油污、焦糊残渣),用专用擦拭纸蘸取少量无水乙醇(99.5% 纯度),以 “螺旋状” 从镜片中心向外擦拭,避免来回擦拭(防止划伤镀膜);

- 清洁后等待乙醇完全挥发(约 1-2 分钟),再装回镜片并盖好防护盖。

除了清洁,还需定期(每月 1 次)检查光路部件是否存在 “隐性污染风险”:

- 检查反光镜、聚焦镜的镀膜是否完好(若出现划痕、脱落、发雾,说明已被污染腐蚀,需及时更换,不可仅靠清洁修复);

- 检查激光管与光路的连接处是否有灰尘堆积或密封不严;

- 检查排烟 / 集尘装置是否正常工作(如风机转速、过滤器是否堵塞),若吸力下降需及时清理或更换过滤器滤芯。

对于长期高负荷、高污染的打标场景(如批量金属打标、汽车零部件打标),可通过设备升级进一步提升防护效果:

- 加装 “自动清洁装置”:部分高端激光打标机可选配聚焦镜自动擦拭系统(通过电机驱动擦拭棉,定时用无水乙醇清洁镜片);

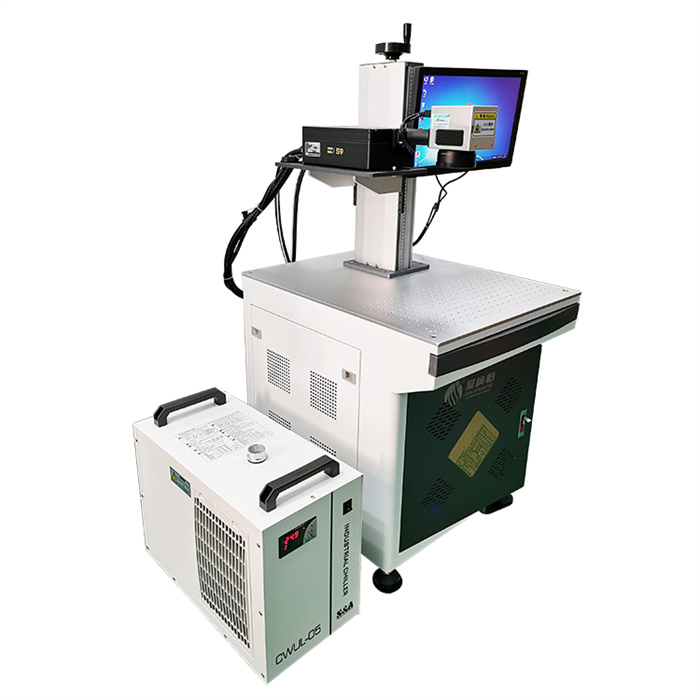

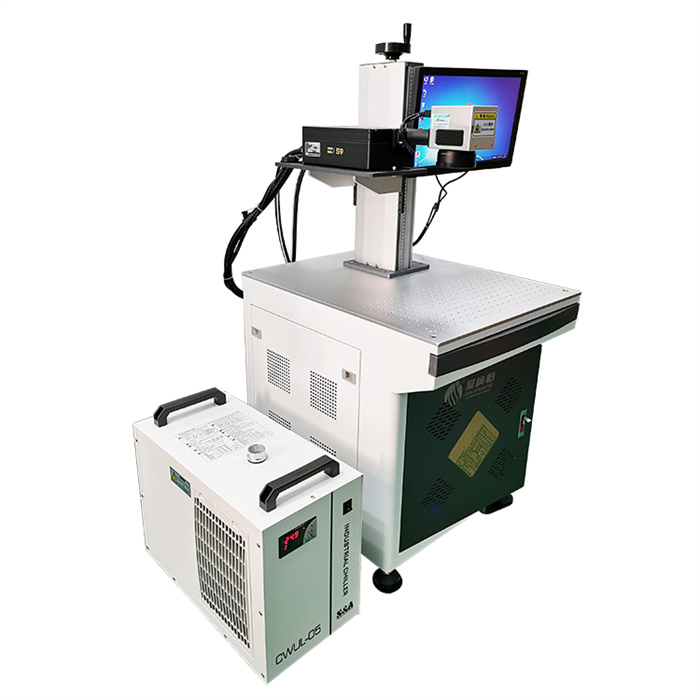

- 采用 “全封闭光路设计”:选择光路系统完全密封的打标机(如光纤激光打标机的光路多为密封式),仅聚焦镜下端暴露,大幅减少污染风险;

- 升级排烟系统:将普通排烟罩更换为包围式排烟柜,使打标过程完全在负压环境中进行,烟雾和粉末零扩散。

光路污染的预防是 “系统性工程”,需围绕 **“不产生污染、不接触污染、及时清污染”** 三个核心目标,结合环境、操作、维护三个维度综合管控。关键在于 “常态化执行”—— 而非等到打标质量下降(如边缘模糊、焦斑)才被动清洁,这样既能保证打标精度,又能延长光学元件的使用寿命(反光镜、聚焦镜的更换成本通常较高)。

部分资料来源于网络,如有侵权,请与我们公司联系,电话:13580828702;